Como componentes normalizados permitem reduzir custos associados a máquinas

Provavelmente nem é preciso dizer que a manutenção é um grande negócio. Em alguns casos, os custos de manutenção ao longo da vida útil de uma máquina podem ser superiores ao preço inicial da própria máquina caso a manutenção não seja devidamente gerida.

No Inquérito sobre manutenção realizado em 2018 pela Plant Engineering, 35% dos inquiridos disseram gastar mais de 10% dos seus orçamentos operacionais em manutenção e outros 34% afirmaram gastar entre 5% e 10% em manutenção.

As empresas também não podem permitir que as suas máquinas funcionem até avariar pois isso implicaria períodos de inatividade não planeados. Por sua vez, isso causaria um impacto considerável na produtividade, na receita e nos lucros.

De acordo com a IndustryWeek, os custos associados a períodos de inatividade não planeados representam anualmente para os fabricantes industriais um custo estimado de 50 mil milhões de dólares (USD), sendo que 42% desses custos são causados por avarias nos equipamentos. Adicionalmente, as interrupções não planeadas resultam em custos ainda mais avultados pois implicam trabalhos de manutenção excessivos, reparações e substituição de equipamentos.

Abordagens contrastantes à manutenção

A manutenção preventiva é há muito tempo o método usado para manter máquinas operacionais e em funcionamento. Esta estratégia implica efetuar revisões às máquinas e respetivos componentes em intervalos regulares para evitar avarias imprevistas.

Embora o risco de avarias diminua consideravelmente, optar pela manutenção preventiva significa que poderá realizar manutenção excessiva nas suas máquinas, ocupando muito do tempo dos operadores pois são necessárias inspeções regulares.

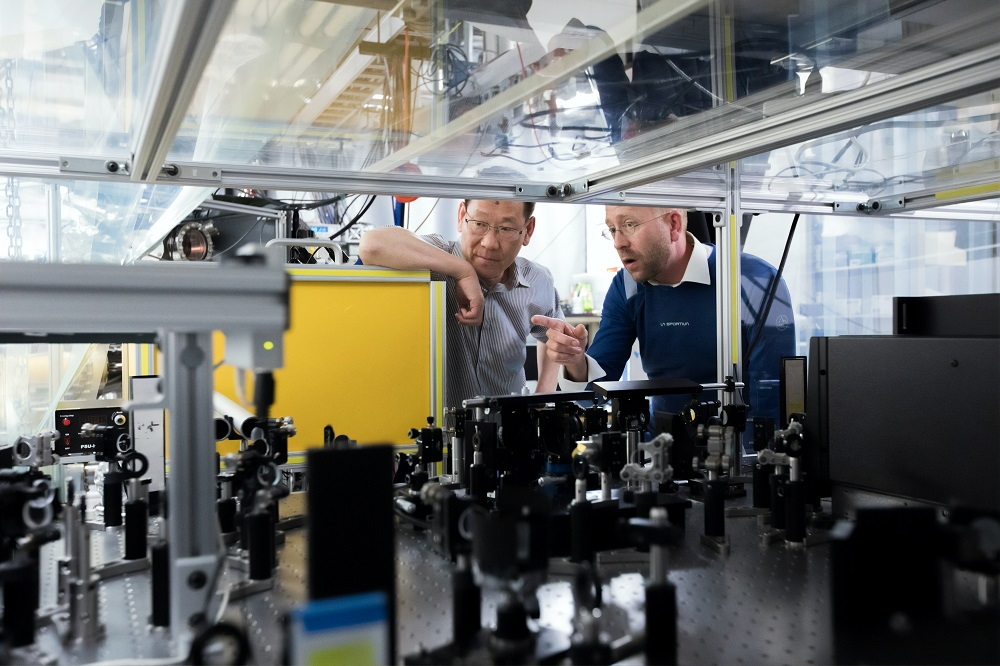

Por outro lado, a manutenção preditiva, embora não seja uma novidade, tem vindo a aumentar recentemente graças aos rápidos avanços na Indústria 4.0, em tecnologias conectadas e na IdCI (Internet das Coisas industrial). Com a utilização de sensores e sistemas, os engenheiros podem agora reunir grandes volumes de dados sobre tudo, desde ciclos e temperaturas de funcionamento a vibrações e ruído. Com esta abordagem é agora possível prever a necessidade de substituição de componentes numa máquinas ou se a máquina tem que ser mesmo colocada fora de serviço devido a anomalias nos dados.

O inconveniente, no entanto, é que implementar um sistema de manutenção preditiva pode ser dispendioso inicialmente pois é necessário um sistema de IdC completo, sensores e software de monitorização, bem como dar formação aos funcionários sobre como analisar os dados.

Independentemente da estratégia por que optar para realizar a manutenção dos seus ativos, todas as máquinas podem beneficiar da utilização de componentes normalizados para reduzir custos e tornar a manutenção mais eficiente.

Uniformização da manutenção de máquinas através de componentes normalizados

Um dos maiores desafios da manutenção é dispor de funcionários com as competências adequadas para realizar os trabalhos de manutenção necessários.

É do conhecimento geral que existem lacunas em termos de competências na engenharia e cada vez menos empresas dispõem de equipas de manutenção internas simplesmente porque é muito mais difícil encontrar e reter estes talentos. Em vez disso, estão a ser celebrados contratos de manutenção com empresas independentes. Segundo o inquérito da Plant Engineering, embora 16% dos inquiridos não recorram a empresas de manutenção independentes, 44% terceirizam até 20% dos seus trabalhos de manutenção gerais e 10% enviam pelo menos metade dos seus trabalhos de manutenção para uma entidade terceira.

Um grande motivo para isto são as competências. 46% dos inquiridos pela Plant Engineering afirmaram existir falta de competências de manutenção nas suas equipas. Entretanto, 46% também disseram que a manutenção moderna precisa de competências mais especializadas.

É evidente que as máquinas estão cada vez mais sofisticadas mas com a utilização de componentes normalizados na construção das máquinas é possível minimizar o problema da falta de equipas de manutenção especializadas. Graças aos tamanhos e versões normalizados, os engenheiros não têm que ter conhecimentos prévios específicos de componentes feitos à medida e podem simplesmente substituir esses componentes sempre que seja necessário.

Opte por componentes que não necessitam de manutenção

O ideal seria que todas as máquinas não necessitassem de manutenção nem de revisões. Isto pode parecer improvável uma vez que os engenheiros sabem que o desgaste é perfeitamente normal e a natureza implacável dos ambientes industriais implica naturalmente acumulação de pó, resíduos e sujidade. No entanto, determinados elementos das máquinas podem ser construídos com componentes que não necessitam de manutenção para ajudar a reduzir a quantidade de reparações necessárias de um modo geral.

Um exemplo disto é a utilização de engrenagens e engrenagens cónicas. Tradicionalmente, estas engrenagens são feitas de aço, mas podem corroer facilmente e a sua substituição é dispendiosa. No entanto, atualmente estão disponíveis versões de plástico destas engrenagens e a norelem oferece uma gama destas peças leves e resistentes à corrosão que requerem muito pouca ou nenhuma manutenção. Além de autolubrificantes, estas engrenagens apresentam um funcionamento silencioso e podem ser utilizadas em diversas aplicações, garantindo uma boa relação entre preço e desempenho, o que as torna altamente rentáveis.

A gama de produtos da norelem também inclui uma enorme variedade de outros componentes que não necessitam de manutenção. As buchas de guia, por exemplo, são outro componente amplamente utilizado em engenharia e a norelem oferece uma versão em bronze com inserções de grafite. Os elementos dos rolamentos, aos quais as inserções de grafite fornecem lubrificação duradoura, não necessitam de manutenção e são resistentes ao desgaste. Só é recomendada lubrificação adicional em caso de cargas extremas e velocidades de deslocamento mais elevadas.

Componentes normalizados, desempenho extraordinário

Por fim, uma outra forma de reduzir os requisitos de manutenção é optar por componentes que possam garantir um desempenho e uma qualidade elevados. Isto é especialmente importante no que diz respeito a peças sujeitas a cargas, tensões e forças elevadas.

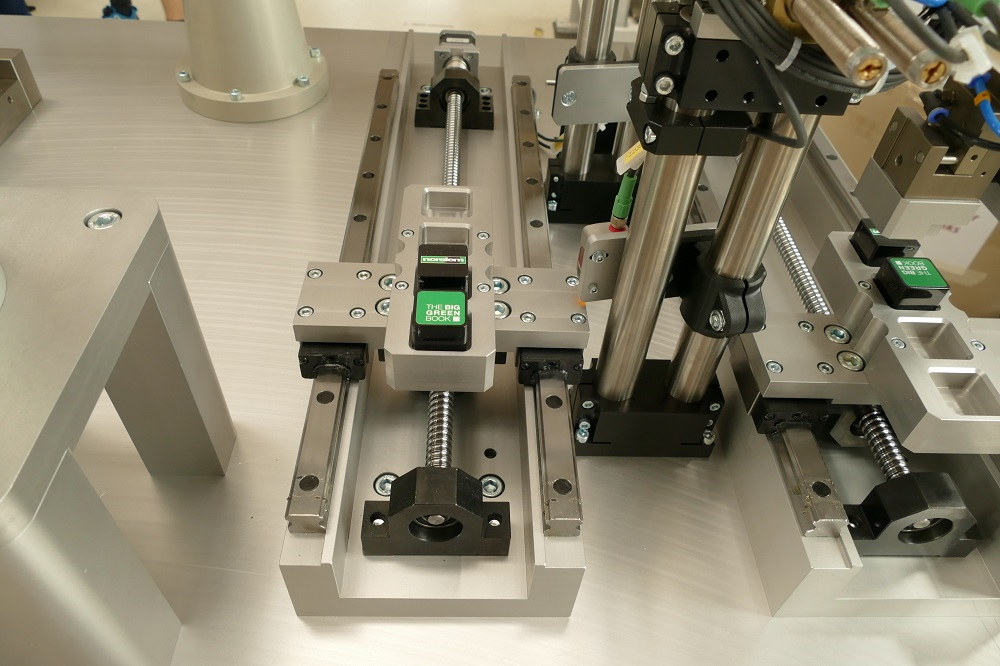

Um exemplo disto são movimentos lineares automatizados e peças de trabalho pesadas. Normalmente, estes movimentos sujeitam os componentes a tensões e forças consideráveis. Para este tipo de aplicação é recomendada a utilização de unidades lineares para acionar elementos volumosos pois, quando corretamente concebidas e especificadas, podem absorver as forças mais elevadas em todas as direções. A gama de produtos da norelem inclui unidades lineares em comprimentos padrão com cursos de 200 a 1500 mm, estando ainda disponíveis mediante pedido comprimentos especiais para projetos feitos à medida.

Nos setores de gestão de materiais, embalamento e agrícola, os operadores poderão constatar que os seus custos com manutenção estão a aumentar devido à elevada exigência das funções que desempenham. Normalmente, nessas máquinas são utilizadas correntes de rolos e coroas simples mas, ao substituí-las por correntes de rolos e coroas duplas e triplas, é possível reduzir bastante o tempo e os custos de manutenção.

As correntes de rolos duplas apresentam um desempenho 1,75 vezes superior ao das correntes de rolos simples e as correntes de rolos triplas 2,5 vezes superior. Poderá encontrar uma gama completa destes componentes, juntamente com coroas e tensionadores adequados, no THE BIG GREEN BOOK, o catálogo da norelem líder no setor que inclui mais de 60.000 componentes, informações técnicas e desenhos.

Redução de prazos de entrega e períodos de inatividade não planeados

Para reduzir os custos com a manutenção, é necessário começar por antecipar as áreas das máquinas e os componentes que exigirão revisões regulares.

Ao fazer isto e ao construir máquinas usando componentes normalizados onde possível, as empresas podem começar a superar os desafios habituais associados a esta disciplina da engenharia. Ao não necessitar de técnicos especializados para realizar trabalhos de manutenção e dispor de componentes de qualidade que não necessitam de manutenção, as empresas poderão gradualmente contar com menos orçamento para a manutenção dos seus equipamentos. Adicionalmente, os componentes normalizados deverão ajudar a reduzir os períodos de inatividade não planeados.

A norelem dispõe de 98% dos seus componentes em stock, com fichas técnicas e dados CAD para todos os componentes. Isto significa que é possível substituir rapidamente componentes que falhem inesperadamente, logo, as fábricas e a produção não estarão paradas durante muito tempo.

Para obter mais informações sobre a norelem, visite: www.norelem.pt.

Empresas ou entidades relacionadas

ialimentar.pt

iAlimentar - Informação profissional para a indústria alimentar portuguesa